そんな事は私の性格で作ってるもので拘って・苦労するものでもなく目指すものでもない。

何馬力上がるか?またはノーマルとの比較値教えてくれという人がいますが、夜の通販番組じゃないのでありません。というか計ろうとも思いません。ノーマル値を下げても個体差で誤魔化せますしその場だけ交換後上げて計測出来るので。※で小さく個体差、使用状況によりますみたいな逃げ方出来ますからね。そういう書類が武器で見せてこんなに変わります!っていうお腹引っ込めて計測みたいなお金欲しさの生き方は何も生まないという考えです。

理想と現実

4気筒は4気筒、6気筒は6気筒、

必ず出てくる上グレードのエンジン音希望。

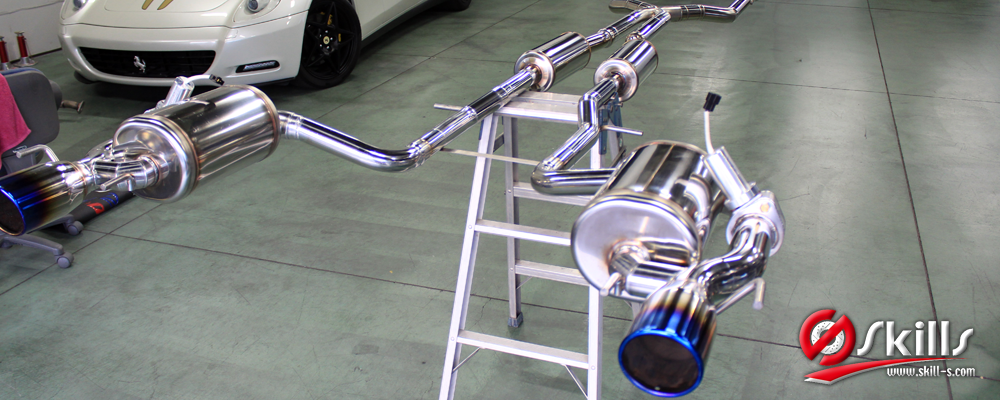

かけ離れたフェラーリサウンド。

超高音マフラーから高周波サウンドなどピップエレキバンみたいな用語言われますが、車を知らないのか同じく深夜の通販の謳い文句で商売してる人達が作り上げた世界のようで私とは違う世界です。

当店はそのような謳い文句はどこにも書いていません。

例えば単気筒バイクは単気筒音だし2ストは2スト。

こう言うとわかってくれると思いますが

ピストンの数、大きさ、点火。楽器が違うんです。

なぜ量産マフラーを作らないのか

お客さんの車が入れば型取りして量産するのが普通のマフラー屋です。お金が欲しければ、商売としてそれが普通です。私は今目の前に出されたネタをどう料理するかという事に重点を置いてます。量産できる形、型取り上妥協した取り回し、ユーザーが望む平均的なマフラーや何日で作らないと割に合わないなど普通は考えますが言わなきゃわかんない1ミリ以下の微調整、寝る寸前まで考えて次の日に他の案が出れば作り直しという店で今頼まれた事を全力でやる事に特化した結果、20年近く問い合わせはメールのみ、返答は手が空いたら、電話出ず、飛び込み非対応、シャッター閉めっぱなし、

飯の時間が勿体無い、眠くなったら寝る、寝れなきゃ作業というやり方でやっています。

金が欲しけりゃなんでも仕事ありますからね。

金のために働くか生きる楽しみのために働くかの違いですね。

私は労働意欲の着地として原点帰り。路上でオールペン、公園で生活、スナックパンをトラウマになるくらい食ってた時期、あの時の方がアイデアと生きる意欲があったという答えを持っているので会社を大きくせず会社のために働かない生き方です。

大きくする気がないので自分のペースです。

大きくする気がないから没頭できます。

大きくする気ないので作業優先で返事も遅いです。金欲しさに良い事言って商売する理由もないので無理なものは無理で断ります。

大事な事は出会って良かったと思われる事で裏切らない事です。

10年ほど前書いた内容ですが今も変わっていないので載せておきます

半自動溶接(MIG)バチバチって火花出して溶接しているの見た事ありませんか?ま、付くしメーカー物の安物から海外物はみんなこの溶接ですが鉄骨溶接するんじゃないと思うんですよね。マフラーを作るわけなんですから。大体このゴテゴテ盛り盛りのやっつけ溶接に18万ぐらいみんな払ってます。もし、見積もり出しに色々回ってる方はチェックしてみてください。あとは「溶接が綺麗な物は、きちんと溶接されていないからだ」と言ってる所もあるらしい。カーセキュリティーで言えばインストールが汚いって事でしょ?たまにありますよね、パネル外すと配線がゴソっと出てくる車両・・・動いていれば良いって考えで付けてるか、プライドあっての作業か。まぁ、そんな話は置いといて排気されれば良いってことですかね?別にウチが正しいって訳じゃないんですよ。ただ何度も色んなお店行って作り直しをしてるお客さんが多いから一意見としてですよ。最終的にはお客さんが決め、流されないように、後悔しないようにしてもらいたいだけです。

ビッタリ合わせます。私は溶接を綺麗にする一段階目は準備に手間を掛ける事だと考えております。

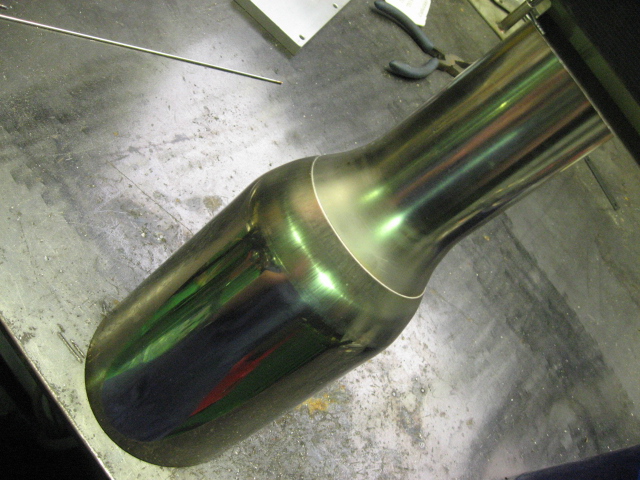

これはテールパイプの製作工程89.1φから50.8φに変換。一気に50.8φに変換するのが多いのですが、ウチ的には伸びて薄くなるので50.8φと89.1φの2種類のパイプを接合します。この二つを組み合わせる。こんな感じにビッタリ付くまで。細かいことを言うと切断面がテーパーに膨らまされた分斜めに向きます。その角と角が一致するまでひたすら調整。隙間を溶棒で埋めるような作業をしないようにビッタリ。何度も言いますが私は溶接を綺麗にする一段階目は準備に手間を掛ける事だと考えております。付けばいいじゃなく、手間をかけより綺麗に。

手で持って一周溶接します。なぜかとういうとチタンの時は手で温度を確かめながら電圧を調整したりするので、手で持てるぐらいの温度の範囲で一週終わらせているんです。別にスピードが速いわけでもなく、確実に溶接しながら一周します。それにより熱による変形や酸化など色んな面で良いんですよ。で、よく言われるちゃんと溶接できてないんじゃないか?

ご覧のとおり内側まで溶けています。

お客さんの予算に余裕があればバックガス(バックシールド)もします。

チタン溶接やってるからその辺の工具もあるので。

この時点の溶接でお客さんは「おお!スゲェ綺麗」って言うんですが

ウチはコレで終わりじゃありません

ここからがウチ独自の手法です!20年ほど前からウチだけしかやっていないので他でやっていたら確実に真似です。というか大人の事情で真似できませんが(笑

ステンレスは一般の家庭でもいろいろなところに使われています。なぜ、ステンレスは綺麗なままなのかというと表面に薄い耐食性を持つ膜「不動態皮膜」があるからです。「不動態化処理」とはステンレスに不動態皮膜を付ける表面処理であり、その目的は耐食性の向上、錆びないようにするためです。 ステンレス溶接では、溶接時の温度によって溶接焼けがおき、ステンレス自体の組成の変化、不動態被膜の破壊など、腐食の原因になるので完全に除去しておくことが大切なのです。早い話、表面処理が強みであるステンレスを溶接焼けのまま使うということは分解され腐食の原因のままだということです。これが当たり前のようにマフラー、自動車パーツで売られています。溶接焼けがカッコイイだろー!と溶接の箇所を多くする輪切りもそうです。ステンレス表面処理がゴミですね。ですので、焼けと呼ばれる表面焼けを取り除くだけでなく、アンダースケール層(下の焼け)まで完全に取り除くことが非常に重要になってくるのです。

研削法

サンダー掛けやブラストによって、スケールを除去する方法です。物理的な方法によって、表面のスケールを取ることは可能ですが、不動態被膜が破壊された状態になっています。研削法では、ワークの表面が傷つき、酸化するので、スケール除去後は必ず不動態化処理を施すことが必要です。

当店では電気分解による表面処理、不動態化処理を行っています。ちなみにマフラーなんかでこんな機械使ってるところ見たこと無いです。今まで書かなかったのはマフラーの作り、取り回し、電気式バルブ、動画などを毎回真似され「変なヤカラ」が多いので同じ機械買ってやる!とまたやられそうだから書きませんでした。が、この機械、、溶接機並みに高いです。塗る電解液だけでも4万ぐらい。コスト掛かりますんで真似しないだろうと思いまして。。。

電解法

電解法には、使用する電流による交流法と直流法があります。 交流法は焼け取りに適します。ステンレスに対する溶解力が弱く、不動態処理効果が全くないので、後工程でそのような処理を施す必要があります。これに対して直流法は、鏡面状に仕上がり、不動態化処理も同時に行うことができます。いずれにしても、溶接後に適切な方法で、スケールとアンダースケールを除去し、破壊された不動態被膜を再度形成するような処理をすることが重要です。不動態化処理がされていないと、全面腐食、孔食などの腐食を生ずる原因になります。

大体、一日目がコレと前回りのフランジ付近でで終わりますわ。。平均的に静岡・群馬・千葉・山梨など余裕で2~3時間掛かる距離のお客さんが多いんです。その気持ちに妥協は出来ませんよ。近いから手を抜くって意味じゃありませんよw毎日の作業を手を抜かないでやれば、それが当たり前になり妥協する事が怖くなる。「電気処理しなくて良いから安くしてくれ」と言われれば安くしますが僕的には「ウチで作ったって言わないでね」という気分ですwそんなに気持ち込めなくてもライトな感じに軽く作ってくれと言われれば作りますよ。マフラーの短縮・延長加工とか吊り上げ位置の加工とか。テールは気に入ってるのでテールエンドだけ残して製作とか。何気に多いですよ。関東,東京都,マフラー製作,ワンオフマフラー,チタンマフラー,マフラー修理,製作,加工